M E N U

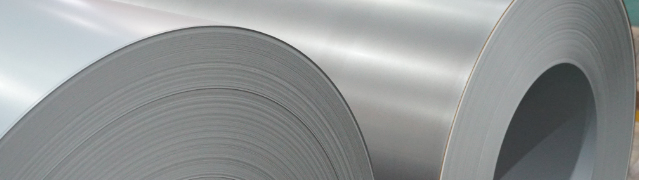

เหล็กแผ่นเคลือบซิงค์เป็นวัสดุสำคัญที่ใช้อย่างแพร่หลายในหลาย ๆ อุตสาหกรรม แต่กว่าจะได้เหล็กแผ่นเคลือบซิงค์ที่มีคุณภาพดี ทนทาน และปลอดภัยต่อผู้ใช้งานนั้น ต้องผ่านขั้นตอนการทดสอบที่เข้มงวดหลายด้าน ซึ่งบทความวันนี้ บริษัท เหล็กแผ่นเคลือบไทย จำกัด ที่เป็นผู้ผลิตเหล็กแผ่นเคลือบซิงค์เจ้าแรกและเจ้าเดียวในประเทศไทยจะพาไปเปิดโลก ทำความรู้จักกับกระบวนการและมาตรฐานการทดสอบต่าง ๆ ที่เหล็กแผ่นเคลือบซิงค์ของเรา ต้องผ่านการทดสอบคุณสมบัติในรูปแบบต่าง ๆ ก่อนส่งมอบถึงมือลูกค้า เพื่อสร้างความมั่นใจในคุณภาพสินค้าสำหรับการใช้งานในทุกอุตสาหกรรม

การผลิตเหล็กแผ่นเคลือบซิงค์ของ Thai Coated Steel นั้น ต้องผ่านการทดสอบคุณสมบัติทางกลที่มีความสำคัญต่อการนำไปใช้ให้เหมาะสมกับงานต่าง ๆ ของคุณ เพื่อมห้มั่นใจว่าเหล็กแผ่นเคลือบซิงค์ที่มีคุณภาพมาตรฐานภายใต้สภาวะการรับแรงในรูปแบบต่างๆ โดยผลการทดสอบสมบัติทางกลจึงใช้ในการควบคุมคุณภาพ การเปรียบเทียบ การเลือกใช้วัสดุ การคำนวณออกแบบ การทำนายประสิทธิภาพในการใช้งานจริง และเป็นข้อมูลสำหรับการวิจัยและพัฒนา ซึ่งการทดสอบประกอบไปด้วย การทดสอบความต้านแรงดึง, ความดัดโค้ง และความแข็งรอกเวลล์

ความต้านแรงดึง (Tensile Strength) คือความสามารถของวัสดุในการทนต่อแรงดึงจนกว่าจะขาดออกจากกัน เป็นคุณสมบัติทางกลที่สำคัญที่ใช้ในการประเมินความแข็งแรงและความทนทานของวัสดุและเป็นคุณสมบัติในการเลือกใช้วัสดุสำหรับการออกแบบและการผลิต เนื่องจากสามารถบ่งบอกถึงความสามารถของวัสดุในการรับแรงและการเสียรูปได้อย่างชัดเจนโดยเฉพาะในงานที่ต้องการความปลอดภัยสูง เช่น การผลิตชิ้นส่วนยานยนต์ เป็นต้น การรู้ค่าความต้านแรงดึงช่วยให้วิศวกรและนักออกแบบสามารถเลือกใช้วัสดุที่เหมาะสมกับการใช้งานในแต่ละประเภทได้อย่างถูกต้อง

1. ความต้านแรงดึงที่จุดคราก (Yield Strength)

: เป็นค่าแรงที่วัสดุเริ่มเกิดการเสียรูปถาวร (Permanent Deformation) โดยไม่สามารถกลับคืนสู่สภาพเดิมได้เมื่อแรงถูกปลดออก จุดครากเป็นค่าที่สำคัญในการออกแบบโครงสร้างและเครื่องจักร เนื่องจากเป็นค่าที่บ่งบอกถึงขีดจำกัดที่วัสดุสามารถรับแรงได้โดยไม่เกิดความเสียหายถาวร

2. ความต้านแรงดึงสูงสุด (Ultimate Tensile Strength)

: เป็นค่าแรงสูงสุดที่วัสดุสามารถทนได้ก่อนที่จะขาดออกจากกัน ค่าแรงดึงสูงสุดนี้เป็นตัวบ่งชี้ถึงความแข็งแรงสูงสุดของวัสดุ และมักใช้ในการเปรียบเทียบคุณสมบัติของวัสดุต่าง ๆ

การทดสอบความต้านแรงดึงจะดำเนินการโดยใช้เครื่องทดสอบแรงดึง (Tensile Testing Machine) ที่มีความแม่นยำสูง เครื่องทดสอบนี้จะดึงชิ้นงานทดสอบด้วยแรงที่เพิ่มขึ้นอย่างต่อเนื่องจนกระทั่งชิ้นงานขาดออกจากกัน ระหว่างการทดสอบ เครื่องจะบันทึกค่าแรงและการยืดตัวของชิ้นงาน และสร้างกราฟความเค้น-ความเครียด (Stress-Strain Curve) ซึ่งสามารถนำมาใช้ในการวิเคราะห์คุณสมบัติของวัสดุได้

กราฟความเค้น-ความเครียดเป็นกราฟที่แสดงความสัมพันธ์ระหว่างแรงที่กระทำต่อวัสดุ (ความเค้น) และการยืดตัวของวัสดุ (ความเครียด) กราฟนี้มีลักษณะสำคัญดังนี้

ช่วงยืดหยุ่น (Elastic Region : ช่วงสีฟ้า)

: เป็นช่วงที่วัสดุสามารถกลับคืนสู่สภาพเดิมได้เมื่อแรงถูกปลดออก ความเค้นในช่วงนี้จะเป็นสัดส่วนกับความเครียดตามกฎของฮุค (Hooke's Law)

จุดคราก (Yield Point : จุด B)

: เป็นจุดที่วัสดุเริ่มเกิดการเสียรูปถาวร

ช่วงเสียรูปถาวร (Plastic Region : โซนสีเหลือง)

: เป็นช่วงที่วัสดุเกิดการเสียรูปถาวรเมื่อแรงถูกปลดออก

จุดแรงดึงสูงสุด (Ultimate Tensile Point : จุด D)

: เป็นจุดที่วัสดุสามารถทนต่อแรงได้สูงสุด

จุดขาด (Fracture Point : จุด E)

: เป็นจุดที่วัสดุขาดออกจากกัน

มาตรฐานที่ใช้ในการทดสอบ

- JIS Z2241 : มาตรฐานของญี่ปุ่นที่กำหนดวิธีการทดสอบแรงดึงของวัสดุโลหะ

- ISO 6892-1 : มาตรฐานสากลที่กำหนดวิธีการทดสอบแรงดึงของโลหะที่อุณหภูมิห้อง

- มอก. 2172-1 : มาตรฐานอุตสาหกรรมไทยที่กำหนดวิธีการทดสอบแรงดึงของโลหะ

- ASTM A370 : มาตรฐานของสหรัฐอเมริกาที่กำหนดวิธีการทดสอบคุณสมบัติทางกลของผลิตภัณฑ์เหล็ก

- มอก. 2223 : มาตรฐานอุตสาหกรรมไทย

การทดสอบความดัดโค้ง (Bend Test) เป็นการวัดความสามารถของวัสดุในการทนต่อการดัดโค้งโดยไม่เกิดรอยแตกที่พื้นผิว การทดสอบความดัดโค้งมีหลักการพื้นฐานคือการดัดวัสดุให้ได้รัศมีความโค้งหรือมุมตามที่กำหนด โดยทิศทางของแรงที่ใช้ในการดัดโค้งต้องคงที่และการให้แรงในการดัดโค้งต้องเป็นไปอย่างช้า ๆ เพื่อป้องกันการเคลื่อนที่ของชิ้นทดสอบในแนวข้าง หลังจากชิ้นทดสอบโค้งงอไปตามที่กำหนดแล้ว Thai Coated Steel จะทำการตรวจสอบดูว่าที่พื้นผิวด้านนอกของชิ้นทดสอบตรงบริเวณที่ดัดโค้งมีรอยแตกเกิดขึ้นหรือไม่ การทดสอบนี้มีความสำคัญในการประเมินคุณภาพและความทนทานของวัสดุในสภาวะต่าง ๆ

วิธีการทดสอบความดัดโค้ง

มีหลายวิธีในการทดสอบความดัดโค้ง ซึ่งแต่ละวิธีจะแตกต่างกันในรายละเอียด แต่จะมีหลักการในการทดสอบที่เหมือนกัน วิธีทดสอบที่นิยมใช้กันโดยทั่วไปมี 3 วิธี ได้แก่

1. Pressing Bend

: นำชิ้นทดสอบมาวางอยู่บนฐานรองทรงกระบอกและค่อย ๆ เพิ่มแรงในการกดที่จุดกึ่งกลางของชิ้นงานทดสอบเพื่อทำการดัดโค้งชิ้นงาน

2. Winding Bend

: ค่อย ๆ เพิ่มแรงที่ใช้ในการม้วนชิ้นทดสอบรอบ ๆ mandrel โดยการกดยึดปลายด้านหนึ่งของชิ้นทดสอบไว้และทำการดัดโค้งที่ปลายอีกด้านหนึ่ง

3. V-Block Bend

: นำชิ้นทดสอบมาวางอยู่บนฐานรูปตัววีแล้วค่อย ๆ เพิ่มแรงกดผ่าน mandrel ลงตรงกลางของชิ้นงานทดสอบเพื่อทำการดัดโค้งชิ้นงาน

การพิจารณาว่าผ่านการทดสอบหรือไม่

หากจะพิจารณาว่าชิ้นทดสอบผ่านการทดสอบความดัดโค้งหรือไม่นั้นพิจารณาจากการตรวจสอบดูที่ผิวด้านนอกของชิ้นทดสอบว่าไม่มีรอยแตก การตรวจสอบอาจทำโดยการตรวจสอบด้วยตาเปล่าหรืออาจใช้กล้องที่มีกำลังขยายไม่เกิน 20 เท่า

มาตรฐานการทดสอบ

JIS Z2248 : มาตรฐานญี่ปุ่นสำหรับการทดสอบการดัดโค้งของวัสดุโลหะ

ISO 7438 : มาตรฐานสากลสำหรับการทดสอบการดัดโค้งของวัสดุโลหะ

มอก. 2173 : มาตรฐานผลิตภัณฑ์อุตสาหกรรมของไทย

ASTM E290 : มาตรฐานสากลจาก American Society for Testing and Materials สำหรับการทดสอบการดัดโค้งของวัสดุโลหะ

มอก. 2223 : มาตรฐานผลิตภัณฑ์อุตสาหกรรมของไทย

การทดสอบความแข็งรอกเวลล์ (Rockwell Hardness Test) เป็นการวัดความแข็งของวัสดุโดยการกดหัวกดลงบนผิววัสดุและวัดความลึกของรอยกดที่เกิดขึ้น มีหลักการพื้นฐานคือการกดหัวกดที่ทำจากเพชรทรงกรวยหรือเหล็กกล้าทรงกลมลงบนผิวของวัสดุ โดยใช้แรงกดที่กำหนดไว้ จากนั้นวัดความลึกของรอยกดที่เกิดขึ้น ซึ่งค่าความลึกนี้จะถูกแปลงเป็นค่าความแข็งรอกเวลล์ (Rockwell Hardness Number, HR) โดยมีสเกลต่าง ๆ เช่น A, B, C, D, E, F เป็นต้น การทดสอบนี้มีความสำคัญในการประเมินคุณสมบัติทางกลของวัสดุ โดยเฉพาะในอุตสาหกรรมที่ต้องการความแข็งแรงและความทนทานสูง

วิธีการทดสอบความแข็งรอกเวลล์

มาตรฐานการทดสอบ

- JIS Z2245 : มาตรฐานญี่ปุ่นสำหรับการทดสอบความแข็งรอกเวลล์ของวัสดุโลหะ

- ISO 6508-1 : มาตรฐานสากลสำหรับการทดสอบความแข็งรอกเวลล์ของวัสดุโลหะ

- มอก. 2171-1 : มาตรฐานผลิตภัณฑ์อุตสาหกรรมของไทย

- ASTM E18 : มาตรฐานสากลจาก American Society for Testing and Materials สำหรับการทดสอบความแข็งรอกเวลล์ของวัสดุโลหะ

- มอก. 2223 : มาตรฐานผลิตภัณฑ์อุตสาหกรรมของไทย

การทดสอบมวลสังกะสีที่เคลือบเป็นกระบวนการสำคัญในการตรวจสอบคุณภาพของผลิตภัณฑ์เหล็กที่ผ่านการเคลือบสังกะสี โดยทั่วไปจะใช้ในการตรวจสอบเหล็กแผ่นเคลือบสังกะสีที่ใช้ในอุตสาหกรรมต่าง ๆ เช่น การผลิตยานยนต์ การทดสอบนี้ Thai Coated Steel มีวัตถุประสงค์เพื่อให้แน่ใจว่ามีการเคลือบสังกะสีอยู่ในปริมาณที่เพียงพอเพื่อป้องกันการกัดกร่อนและเพิ่มอายุการใช้งานของผลิตภัณฑ์

มีหลายวิธีในการทดสอบมวลสังกะสีที่เคลือบ แต่ที่นิยมใช้กันมากที่สุดจะมี 3 รูปแบบซึ่งจะอธิบายในหัวข้อดังต่อไปนี้

1. การใช้เครื่องมือเอ็กซ์เรย์ฟลูออเรสเซนต์ (XRF)

วิธีนี้ใช้เทคโนโลยีเอ็กซ์เรย์ในการวัดความหนาของชั้นเคลือบสังกะสีโดยไม่ทำลายชิ้นงาน เครื่องมือ XRF จะยิงรังสีเอ็กซ์ไปยังพื้นผิวของชิ้นงาน และวัดการสะท้อนกลับของรังสีเพื่อคำนวณมวลของสังกะสีที่เคลือบ

2. การใช้สารละลายแอนทิโมนี(III) คลอไรด์

วิธีนี้เป็นการทดสอบแบบทำลายชิ้นงาน โดยการนำชิ้นงานไปแช่ในสารละลายแอนทิโมนี(III) คลอไรด์ ซึ่งจะทำให้สังกะสีละลายออกมา จากนั้นจึงชั่งน้ำหนักชิ้นงานก่อนและหลังการแช่สารละลายเพื่อคำนวณมวลของสังกะสีที่เคลือบ

3. การชั่งน้ำหนัก (Gravimetric Method)

วิธีนี้เป็นการทดสอบแบบทำลายชิ้นงานเช่นกัน โดยการชั่งน้ำหนักชิ้นงานก่อนและหลังการแช่ในสารละลายกรดที่สามารถละลายสังกะสีได้ จากนั้นคำนวณมวลของสังกะสีที่เคลือบจากความแตกต่างของน้ำหนัก

1. การเตรียมชิ้นทดสอบ

- ตัดชิ้นทดสอบจากเหล็กแผ่นเคลือบสังกะสีเป็นรูปสี่เหลี่ยมจัตุรัสหรือรูปทรงที่กำหนด

- ทำความสะอาดชิ้นทดสอบด้วยตัวทำละลายบริสุทธิ์ เช่น เบนซีน หรือเอทานอล และทำให้แห้ง

2. การชั่งน้ำหนัก

- ชั่งน้ำหนักชิ้นทดสอบที่ทำความสะอาดแล้ว (m1) ด้วยเครื่องชั่งที่ละเอียดถึง 0.01 กรัม

3. การแช่สารละลาย

- แช่ชิ้นทดสอบในสารละลายที่สามารถละลายสังกะสีได้ เช่น สารละลายแอนทิโมนี(III) คลอไรด์ หรือกรดไฮโดรคลอริก

- เมื่อสังกะสีละลายออกหมดแล้ว นำชิ้นทดสอบไปล้างน้ำและเช็ดให้แห้ง

4. การชั่งน้ำหนักหลังการแช่สารละลาย

- ชั่งน้ำหนักชิ้นทดสอบอีกครั้ง (m2) ด้วยเครื่องชั่งที่ละเอียดถึง 0.01 กรัม

5. การคำนวณมวลสังกะสีที่เคลือบ

- ใช้สูตรในการคำนวณมวลสังกะสีที่เคลือบ

เกณฑ์การยอมรับ

- มอก. 2223

: กำหนดเกณฑ์การยอมรับของมวลสังกะสีที่เคลือบตามตารางที่กำหนด เช่น ผลิตภัณฑ์ Z060 ต้องมีมวลเฉลี่ยของสังกะสีที่เคลือบ 60-79 กรัมต่อตารางเมตร.

- ISO 5002 และ JIS G3313

: มีการกำหนดเกณฑ์คล้ายคลึงกัน โดยมวลสังกะสีที่เคลือบต้องอยู่ในช่วงที่กำหนดตามประเภทของผลิตภัณฑ์

การวิเคราะห์จุลภาคของเหล็กแผ่นเคลือบซิงค์ (Zinc-coated steel) เป็นกระบวนการที่สำคัญในการตรวจสอบคุณภาพและประสิทธิภาพของการเคลือบสังกะสีบนพื้นผิวเหล็ก โดยทั่วไปแล้วการเคลือบสังกะสีมีวัตถุประสงค์เพื่อป้องกันการกัดกร่อนของเหล็ก ซึ่งสามารถทำได้โดยวิธีการต่าง ๆ เช่น การเคลือบสังกะสีแบบจุ่มร้อน (Hot-dip Galvanizing) และการเคลือบซิงค์ด้วยไฟฟ้า (Electrogalvanizing) การวิเคราะห์จุลภาคของเหล็กแผ่นเคลือบซิงค์มักจะใช้กล้องจุลทรรศน์อิเล็กตรอน (Electron Microscopy) เพื่อศึกษาลักษณะโครงสร้างและการยึดติดของชั้นสังกะสีกับพื้นผิวเหล็ก เพื่อที่จะวิเคราะห์คุณสมบัติ ดังต่อไปนี้

1. โครงสร้างจุลภาค (Microstructure)

- การศึกษาจุลภาคของชั้นสังกะสีจะช่วยให้ทราบถึงโครงสร้างของชั้นเคลือบ เช่น การเกิดสารประกอบระหว่างสังกะสีและเหล็ก (Intermetallic Compounds) เช่น FeZn10 และ Fe3Zn10 ซึ่งมีความเปราะบางและอาจส่งผลต่อความแข็งแรงของชั้นเคลือบ

2. ความหนาของชั้นเคลือบ (Coating Thickness)

- ความหนาของชั้นสังกะสีเป็นปัจจัยสำคัญที่มีผลต่อความทนทานต่อการกัดกร่อน โดยทั่วไปแล้ว ชั้นสังกะสีที่หนาจะมีความทนทานต่อการกัดกร่อนสูงกว่า

3. การยึดติดของชั้นเคลือบ (Adhesion)

- การยึดติดของชั้นสังกะสีกับพื้นผิวเหล็กเป็นสิ่งสำคัญที่ต้องตรวจสอบ การยึดติดที่ดีจะช่วยให้ชั้นสังกะสีไม่หลุดลอกง่ายและสามารถป้องกันการกัดกร่อนได้อย่างมีประสิทธิภาพ

4. ข้อบกพร่องที่เกิดขึ้น (Defects)

- การวิเคราะห์จุลภาคยังช่วยให้สามารถตรวจพบข้อบกพร่องที่เกิดขึ้นในชั้นเคลือบ เช่น รอยแตก (Cracks), รูพรุน (Porosity), และการรวมตัวของตะกรันออกไซด์ (Oxide Inclusions) ซึ่งอาจส่งผลต่อความทนทานและประสิทธิภาพของชั้นเคลือบ

ทางบริษัท เหล็กแผ่นเคลือบไทย จำกัด (TCS) จะวิเคราะห์จุลภาคด้วยเทคนิค SEM และ EDX ซึ่งเราจะอธิบายลงลึกในหัวข้อต่อไปนี้

กล้องจุลทรรศน์อิเล็กตรอนแบบส่องกราด (SEM)

Scanning Electron Microscope (SEM) เป็นเครื่องมือที่ใช้ในการสร้างภาพพื้นผิวของเหล็กแผ่นเคลือบซิงค์ โดยใช้ลำแสงอิเล็กตรอนส่องกราดบนพื้นผิวของตัวอย่าง ทำให้ได้ภาพที่มีความละเอียดสูงและสามารถขยายได้มากถึง 800,000 เท่า การใช้งาน SEM ในการวิเคราะห์เหล็กแผ่นเคลือบซิงค์มีขั้นตอนสำคัญดังนี้

1. การเตรียมตัวอย่าง

: ตัวอย่างเหล็กแผ่นเคลือบซิงค์จะต้องถูกเตรียมให้เหมาะสม เช่น การเคลือบด้วยโลหะบาง ๆ เพื่อป้องกันการเกิดประจุบนพื้นผิว

2. การสร้างภาพพื้นผิว

: ลำแสงอิเล็กตรอนจะถูกส่งไปยังตัวอย่างและอิเล็กตรอนที่สะท้อนกลับ (Backscattered Electrons) หรืออิเล็กตรอนทุติยภูมิ (Secondary Electrons) จะถูกตรวจจับเพื่อสร้างภาพพื้นผิวที่มีรายละเอียดสูง

3. การวิเคราะห์โครงสร้างพื้นผิว

: ภาพที่ได้จาก SEM สามารถใช้ในการศึกษาลักษณะสัณฐานวิทยา (Morphology) ของการเคลือบซิงค์ เช่น ความหนา ความเรียบ และการกระจายตัวของชั้นเคลือบ

การวิเคราะห์องค์ประกอบด้วยรังสีเอกซ์ (EDX)

Energy Dispersive X-ray Spectroscopy (EDX) เป็นเทคนิคที่ใช้ร่วมกับ SEM ในการวิเคราะห์องค์ประกอบทางเคมีของเหล็กแผ่นเคลือบซิงค์ โดยอาศัยการตรวจจับรังสีเอกซ์ที่ถูกปล่อยออกมาจากตัวอย่างเมื่อถูกลำแสงอิเล็กตรอนกระทบ ขั้นตอนการทำงานของ EDX ประกอบด้วย

1. การกระตุ้นรังสีเอกซ์

: เมื่ออิเล็กตรอนจาก SEM กระทบกับตัวอย่าง จะทำให้อิเล็กตรอนในวงโคจรของอะตอมถูกกระตุ้นและปล่อยรังสีเอกซ์ออกมา

2. การตรวจจับรังสีเอกซ์

: รังสีเอกซ์ที่ถูกปล่อยออกมาจะถูกตรวจจับโดยเครื่องตรวจจับรังสีเอกซ์ (X-ray Detector) และแปลงเป็นสัญญาณไฟฟ้า

3. การวิเคราะห์สเปกตรัม

: สัญญาณไฟฟ้าที่ได้จะถูกแปลงเป็นสเปกตรัมของพลังงานรังสีเอกซ์ ซึ่งสามารถใช้ในการระบุชนิดและปริมาณของธาตุในตัวอย่างได้

ผลที่ได้จากการวิเคราห์ SEM และ EDX สำหรับเหล็กแผ่นเคลือบซิงค์

- การตรวจสอบความหนาและความสม่ำเสมอของชั้นเคลือบ : เพื่อให้แน่ใจว่าการเคลือบซิงค์มีความหนาและการกระจายตัวที่เหมาะสม ซึ่งมีผลต่อความทนทานต่อการกัดกร่อน

- การวิเคราะห์องค์ประกอบทางเคมี : วิเคราะห์เพื่อระบุชนิดและปริมาณของธาตุที่มีอยู่ในชั้นเคลือบซิงค์ รวมถึงการตรวจสอบการปนเปื้อนที่อาจเกิดขึ้น

- การประเมินคุณภาพของการเคลือบ : ประเมินคุณภาพของการเคลือบซิงค์และตรวจสอบความสมบูรณ์ของชั้นเคลือบ

การทดสอบความทนทานการกัดกร่อนด้วยวิธี Salt Spray Test (SST) ตามมาตรฐาน JIS Z-2371 เป็นวิธีการที่ใช้ในการประเมินความทนทานต่อการกัดกร่อนของโลหะ โดยการจำลองสภาพแวดล้อมที่มีการกัดกร่อนสูง ชิ้นงานจะถูกตรวจสอบเพื่อประเมินความเสียหายจากการกัดกร่อน การผุพัง การทดสอบนี้มีความสำคัญในการประเมินคุณภาพของการเคลือบสังกะสีของเหล็กแผ่นเคลือบซิงค์ของ บริษัท เหล็กแผ่นเคลือบไทย เพื่อให้มั่นใจว่าโลหะนั้นจะมีความทนทานเพียงพอสำหรับการใช้งานในสภาพแวดล้อมที่มีการกัดกร่อนสูง ซึ่งในหัวข้อนี้จะเจาะลึกอธิบายเกี่ยวกับ Salt Spray Test (SST) ตามมาตรฐาน JIS Z-2371

Salt Spray Test (SST)

Salt Spray Test เป็นการทดสอบการกัดกร่อนด้วยไอเกลือ เป็นวิธีการทดสอบความทนทานต่อการกัดกร่อนของโลหะ โดยจำลองสภาพแวดล้อมที่มีการกัดกร่อนสูง เช่น การสัมผัสกับไอเกลือในทะเล การทดสอบนี้ใช้ในการประเมินคุณภาพของการเคลือบผิวโลหะ เช่น การเคลือบสังกะสี เพื่อให้มั่นใจว่าโลหะนั้นจะไม่ผุพังในสภาพแวดล้อมการใช้งานจริง

มาตรฐาน JIS Z-2371

เป็นมาตรฐานอุตสาหกรรมของประเทศญี่ปุ่นที่กำหนดวิธีการทดสอบการกัดกร่อนด้วยไอเกลือ มาตรฐานนี้ถูกใช้กันอย่างแพร่หลายทั้งในญี่ปุ่นและทั่วโลก โดยมีการกำหนดวิธีการทดสอบและเงื่อนไขต่าง ๆ เช่น ความเข้มข้นของสารละลายเกลือ อุณหภูมิ และระยะเวลาการทดสอบ

การวิเคราะห์ธาตุในสารละลายเป็นขั้นตอนสำคัญในการควบคุมคุณภาพและมาตรฐานของผลิตภัณฑ์เหล็กแผ่นเคลือบซิงค์ ช่วยให้กระบวนการผลิตเหล็กแผ่นเคลือบซิงค์มีคุณภาพที่สม่ำเสมอและเป็นไปตามข้อกำหนดของอุตสาหกรรม ทั้งนี้เพื่อให้ผลิตภัณฑ์มีความทนทานและมีอายุการใช้งานที่ยาวนาน

ICP-OES

ICP-OES (Inductively Coupled Plasma Optical Emission Spectroscopy) เป็นเทคนิคที่ใช้ในการวิเคราะห์ปริมาณธาตุและโลหะในสารละลาย โดยใช้พลาสมาอุณหภูมิสูง (ประมาณ 7,000 ถึง 10,000 เคลวิน) เพื่อกระตุ้นอะตอมให้แตกตัวเป็นไอออน จากนั้นตรวจวัดสเปกตรัมแสงที่ปล่อยออกมาเมื่ออิเล็กตรอนกลับสู่สถานะ Ground State เทคนิคนี้สามารถวิเคราะห์ธาตุได้มากกว่า 70 ชนิดในตัวอย่างเดียว และมีความแม่นยำสูงในการตรวจวัดปริมาณธาตุที่มีความเข้มข้นต่ำถึงระดับ ppb (Parts per billion)

AA

AA (Atomic Absorption Spectroscopy) เป็นเทคนิคที่ใช้ในการวิเคราะห์โลหะหนักในสารละลาย โดยใช้หลักการดูดกลืนแสงที่มีความยาวคลื่นเฉพาะเจาะจง อะตอมของโลหะในสารละลายจะดูดกลืนแสงและเปลี่ยนสถานะจาก Ground State ไปเป็นสถานะกระตุ้น (Excited State) จากนั้นวัดปริมาณแสงที่ถูกดูดกลืนเพื่อหาปริมาณโลหะในตัวอย่าง

มาตรฐาน JIS G-1258 และ JIS G-1257

- JIS G-1258 เป็นมาตรฐานที่เกี่ยวข้องกับการวิเคราะห์ธาตุในสารละลายโดยใช้เทคนิค ICP-OES

- JIS G-1257 เป็นมาตรฐานที่เกี่ยวข้องกับการวิเคราะห์ธาตุในสารละลายโดยใช้เทคนิค AA

บทสรุป

จะเห็นได้ว่ากว่าจะได้เหล็กแผ่นเคลือบซิงค์คุณภาพเยี่ยมจาก บริษัท เหล็กแผ่นเคลือบไทย สู่มือผู้ใช้งานนั้น ต้องผ่านกระบวนการทดสอบที่เข้มงวด และมีมาตรฐานสูงหลายขั้นตอน เพื่อที่จะส่งมอบสินค้าที่ดีที่สุดให้แก่ลูกค้า เราให้ความสำคัญกับทุกขั้นตอนการผลิตและการทดสอบเป็นอย่างมาก เพื่อให้มั่นใจว่าเหล็กแผ่นเคลือบซิงค์ที่ได้ จะมีคุณสมบัติแข็งแรงทนทาน ป้องกันการกัดกร่อน เป็นเครื่องการันตีถึงมาตรฐานระดับสากลของเหล็กแผ่นเคลือบซิงค์จาก บ.เหล็กแผ่นเคลือบไทย ที่ผู้ซื้อสามารถไว้วางใจได้ในคุณภาพทุกครั้งที่เลือกใช้ผลิตภัณฑ์จากเรา